-

1. Auswirkung auf den Beschichtungsverschleiß und die Abriebfestigkeit Die Art des verwendeten Sandes und seine Partikelgröße wirken sich direkt auf die Verschleißgeschwindigkeit der Beschi...

LESEN SIE MEHR -

Hohe Zugfestigkeit und Duktilität Teile aus duktilem Eisen zeichnen sich durch ihre Kugelgraphit-Mikrostruktur aus, die eine einzigartige Kombination aus hoher Zugfestigkeit und hervorrage...

LESEN SIE MEHR -

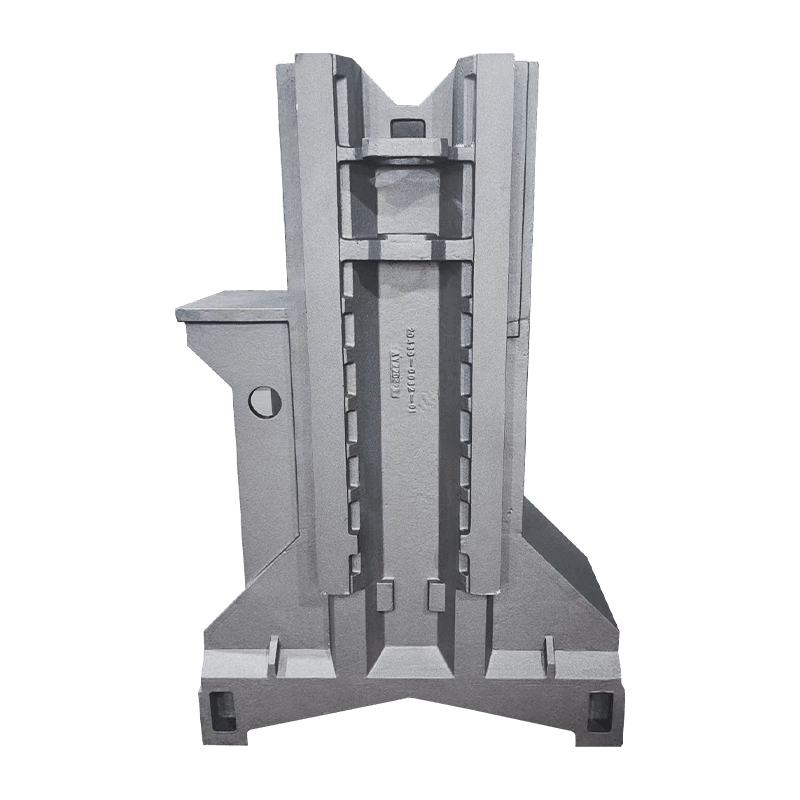

Strukturelle Steifigkeit und Vibrationskontrolle Kompressorgussteile bilden das primäre Strukturgerüst eines Kompressors und dienen als Montagebasis fü...

LESEN SIE MEHR -

Präzisionsbearbeitung und enge Toleranzen Die Grundlage für einen effektiven Hochgeschwindigkeitsbetrieb liegt in der Präzise Fertigung der Kompressorlagersitz . De...

LESEN SIE MEHR

1. Was sind Gussteile für Pumpen und Ventile und wie wirken sie sich auf die industrielle Fertigung aus?

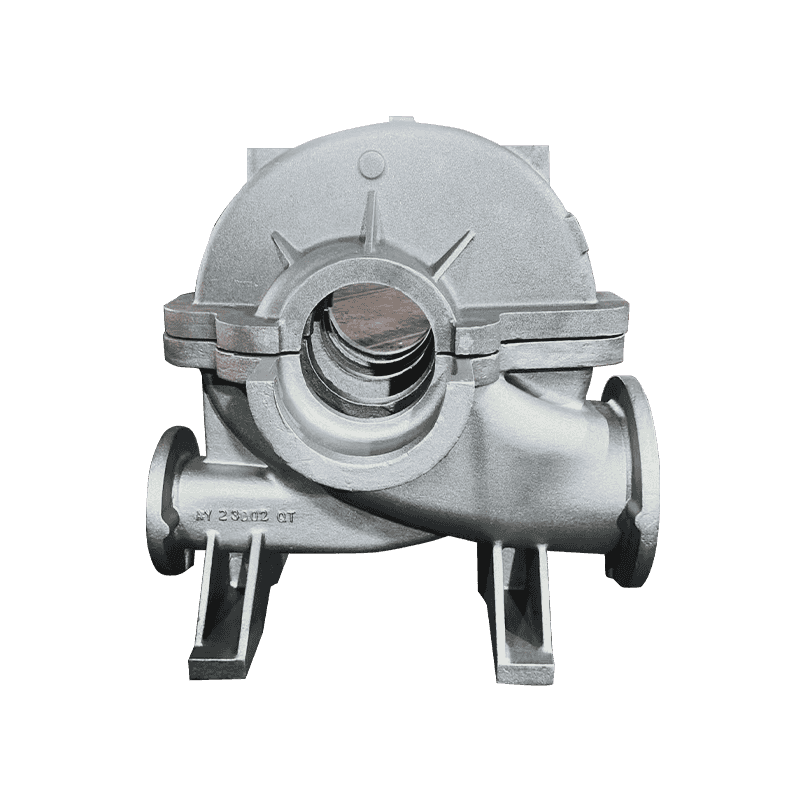

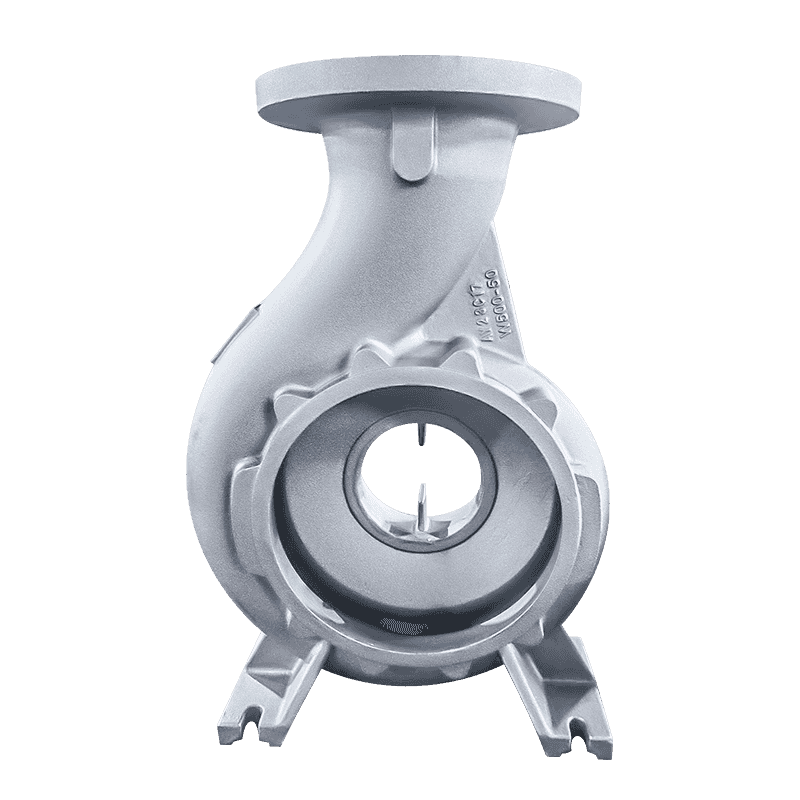

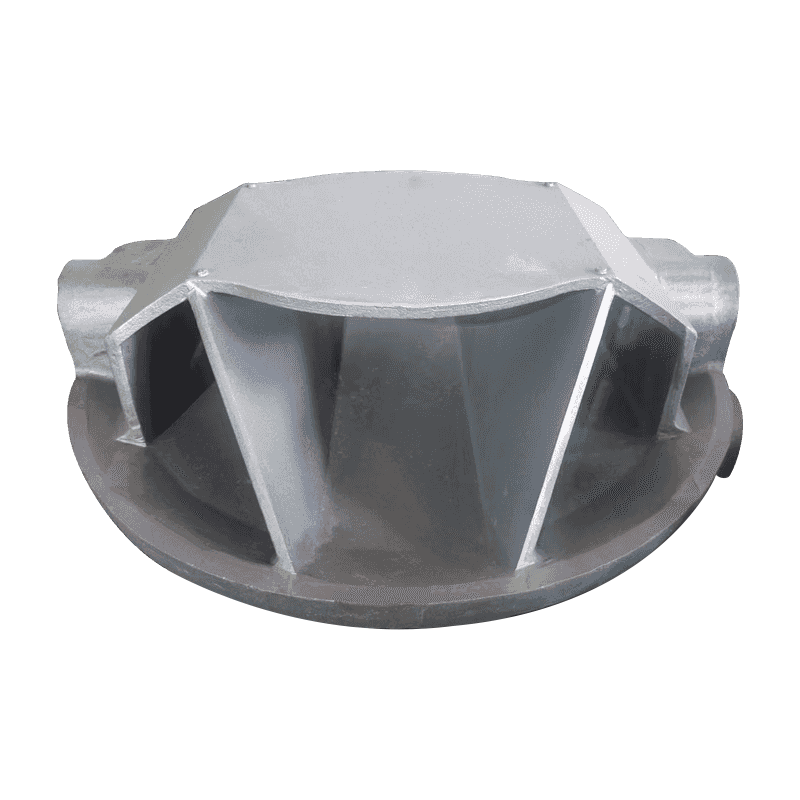

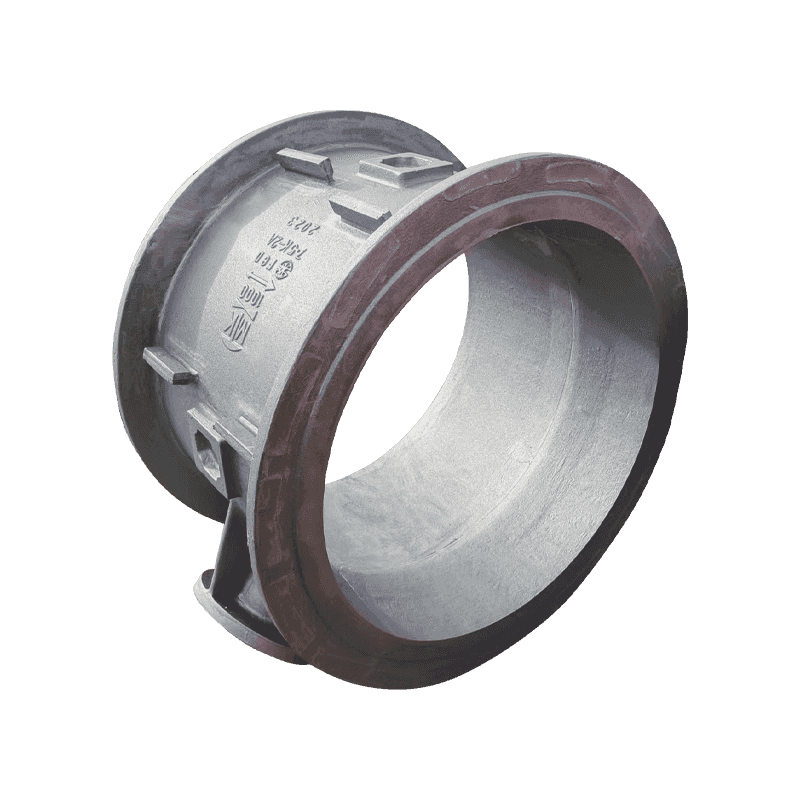

Pumpen- und Ventilgussteile sind Industrieteile, die durch Gussverfahren hergestellt werden und bei der Herstellung verschiedener Arten von Pumpen und Ventilen verwendet werden. Pumpen und Ventile sind Schlüsselkomponenten in Flüssigkeitszufuhr- und Steuerungssystemen. Beim Gießverfahren wird flüssiges Metall in eine vorgefertigte Form gegossen, um Metallteile mit komplexen Geometrien zu formen. Zu den gängigen Gussmaterialien gehören Grauguss, Edelstahl, Bronze und Kohlenstoffstahl. Durch den Gussprozess können Pumpen und Ventile eine hohe Festigkeit, Korrosionsbeständigkeit und hohe Druckbeständigkeit erreichen und so einen langfristig stabilen Betrieb in rauen Industrieumgebungen gewährleisten.

Gussteile werden in einer Vielzahl von Anwendungen in Pumpen und Ventilen eingesetzt. In Branchen wie der Petrochemie, Energieerzeugung, Wasserversorgung und Abwasserbehandlung werden Pumpen und Ventile zur Flüssigkeitsförderung, Durchflussregulierung und Systemdruckkontrolle eingesetzt. Diese Anwendungsszenarien stellen extrem hohe Anforderungen an die Zuverlässigkeit und Leistung von Pumpen und Ventilen. Zweitens gibt es Pumpen und Ventile in verschiedenen Größen und Formen. Je nach Designanforderungen können im Gussverfahren flexibel Teile mit verschiedenen komplexen Geometrien hergestellt werden. Durch präzises Formendesign und Gusstechnologie können Produkte hergestellt werden, die für verschiedene Flüssigkeitskontrollaufgaben geeignet sind und verschiedene spezifische industrielle Anforderungen erfüllen.

Pumpen- und Ventilgussteile haben tiefgreifende Auswirkungen auf die industrielle Fertigung. Die moderne Industrie stellt immer höhere Anforderungen an die Automatisierung, Präzision und Zuverlässigkeit von Geräten, und hochwertige Gussteile können grundlegende Garantien für diese Geräte bieten. Durch den Einsatz fortschrittlicher Gussverfahren können Unternehmen sicherstellen, dass ihre Pumpen und Ventile in verschiedenen komplexen Arbeitsumgebungen die beste Leistung erbringen und die Lebensdauer der Ausrüstung verlängern. Beispielsweise müssen Pumpen und Ventile, die bei hohen Temperaturen oder korrosiven Medien betrieben werden, hitzebeständige und korrosionsbeständige Gussmaterialien verwenden, um schwere Sicherheitsunfälle und wirtschaftliche Verluste durch Materialversagen zu vermeiden.

2. Warum sind Pumpen- und Ventilgussteile in industriellen Anwendungen so wichtig?

Die Bedeutung von Pumpen- und Ventilgussteilen ergibt sich aus ihrer zentralen Rolle in Flüssigkeitskontroll- und -fördersystemen. Pumpen und Ventile sind in vielen Industriebereichen nahezu allgegenwärtig. Sie sind dafür verantwortlich, Flüssigkeiten oder Gase von einem Ort zum anderen zu transportieren und dabei die Durchflussrate, den Druck und die Richtung der Flüssigkeit zu kontrollieren. Beispielsweise werden in der Öl- und Gasindustrie Pumpen verwendet, um Öl von Ölquellen zu Raffinerien zu transportieren, während Ventile zur Steuerung des Ölflusses und -drucks verwendet werden. In der chemischen Industrie können Ventile den Fluss von Chemikalien genau regulieren, um die Sicherheit und Effizienz des Produktionsprozesses zu gewährleisten. Die Bedeutung von Pumpen- und Ventilgussteilen spiegelt sich in ihrer Fähigkeit wider, einer Vielzahl von Arbeitsdrücken in komplexen Umgebungen standzuhalten. Die Auswahl und das Design der Gussmaterialien bestimmen direkt die Leistung von Pumpen und Ventilen. Beispielsweise müssen Pumpen und Ventile in Hochdruckanwendungen wie Kesselspeisewassersystemen oder Öl- und Gaspipelinesystemen extrem hohen Drücken standhalten und dabei leckagefrei bleiben. In diesen Szenarien kann die Verwendung ungeeigneter oder minderwertiger Gussteile zu Geräteausfällen und sogar zu schweren Sicherheitsunfällen führen. Es ist sehr wichtig, das richtige Gussmaterial und das richtige Verfahren auszuwählen, um den stabilen Betrieb des gesamten Systems sicherzustellen. Die Zuverlässigkeit von Pumpen- und Ventilgussteilen hat einen erheblichen Einfluss auf die Wartung und die Reduzierung der Betriebskosten. Je besser die Qualität der Gussteile ist, desto seltener muss die Anlage gewartet werden, wodurch Ausfallzeiten und Reparaturkosten reduziert werden. In Branchen mit hohen Anforderungen an die Produktionskontinuität, wie etwa Chemieanlagen und Kraftwerke, führen Geräteausfälle häufig zu Produktionsunterbrechungen und verursachen enorme wirtschaftliche Verluste. Die Gewährleistung einer hohen Qualität und Haltbarkeit der Pumpen- und Ventilgussteile ist für die langfristige Entwicklung des Unternehmens von entscheidender Bedeutung.

Es ist erwähnenswert, dass die Genauigkeit von Gussteilen auch eines der wichtigen Kriterien zur Messung ihrer Qualität ist. Hochpräzise Gussteile können eine bessere Flüssigkeitskontrollleistung von Pumpen und Ventilen gewährleisten und Probleme wie Flüssigkeitslecks oder instabilen Druck vermeiden. In praktischen Anwendungen erfordert der Betrieb von Pumpen und Ventilen eine hohe Präzision, sodass die Genauigkeit des Gießprozesses direkten Einfluss auf die Nutzungswirkung und die Lebensdauer der Ausrüstung hat.

3. So wählen Sie das Richtige aus Gussteile für Pumpen und Ventile Kosten und Leistung optimieren?

Bei der Auswahl der richtigen Pumpen- und Ventilgussteile geht es nicht nur um die Materialauswahl, sondern auch um eine umfassende Berücksichtigung des Gussprozesses, des Designs und der Anwendungsumgebung. Die Materialauswahl ist die Grundlage für die Gussleistung. Unterschiedliche Arbeitsbedingungen erfordern unterschiedliche Materialien. In chemisch korrosiven Umgebungen ist beispielsweise Edelstahl das bevorzugte Material, da es eine hervorragende Korrosionsbeständigkeit aufweist. In Umgebungen mit niedrigem Druck und niedriger Temperatur ist Grauguss aufgrund seiner relativ geringen Kosten und ausreichenden Festigkeit eine wirtschaftliche Wahl. Daher ist das Verständnis der Anwendungsumgebung von Pumpen und Ventilen einer der Schlüsselfaktoren bei der Auswahl der Gussmaterialien.

Auch die Wahl des Gießverfahrens ist ein wichtiger Teil der Kosten- und Leistungsoptimierung. Zu den gängigen Gussverfahren gehören Sandguss, Präzisionsguss und Wachsausschmelzguss. Sandguss eignet sich zur Herstellung großer und komplexer Pumpen- und Ventilkomponenten. Aufgrund seiner geringen Kosten und hohen Produktionseffizienz ist es in der Großserienfertigung weit verbreitet. Präzisionsguss eignet sich für kleine Gussteile mit hohen Anforderungen an die Oberflächengüte. Es kann die Qualität von Gussteilen verbessern und gleichzeitig die Schritte und Kosten der Nachbearbeitung reduzieren. Mit dem Wachsausschmelzverfahren lassen sich hochpräzise und detailgetreue Pumpen- und Ventilkomponenten herstellen, es ist jedoch teurer und eignet sich für spezielle Anwendungen mit hohen Anforderungen.

Auch die Designoptimierung ist ein wichtiger Faktor, der sich auf die Leistung und die Kosten von Gussteilen auswirkt. Während des Designprozesses müssen Ingenieure die Festigkeit, das Gewicht und die Herstellungskosten des Gussstücks abwägen. Durch eine sinnvolle Strukturgestaltung können Materialverschwendung reduziert und die Produktionskosten gesenkt werden. Gleichzeitig können durch Designoptimierung auch die mechanischen Eigenschaften von Gussteilen verbessert werden, sodass diese im praktischen Einsatz bessere Leistungen erbringen. Beispielsweise kann durch die Verwendung einer dünnwandigen Bauweise das Gewicht des Gussstücks und damit der Materialeinsatz reduziert werden, gleichzeitig muss jedoch sichergestellt werden, dass das Gussstück dem zu erwartenden Arbeitsdruck noch standhält.

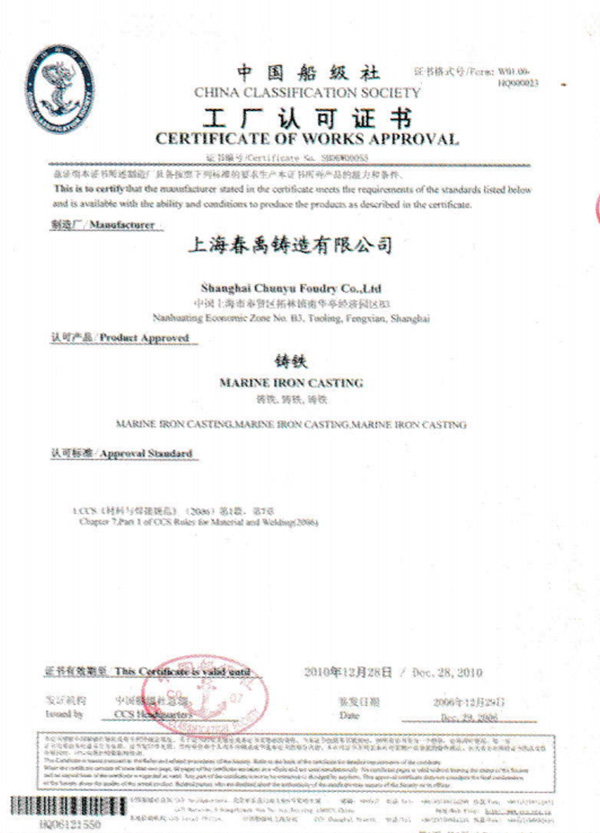

Die Lieferantenauswahl ist auch der Schlüssel zur Sicherstellung der Qualität von Pumpen- und Ventilgussteilen. Wenn Sie sich für einen Gusslieferanten mit umfassender Erfahrung und technischen Fähigkeiten entscheiden, können Sie nicht nur zuverlässige Qualitätsprodukte erhalten, sondern durch die Zusammenarbeit mit Lieferanten auch maßgeschneiderte Gusslösungen erhalten, um den Anforderungen spezifischer Anwendungen gerecht zu werden. Hochwertige Lieferanten sind in der Regel in der Lage, umfassende Unterstützung von der Materialauswahl über das Prozessdesign bis hin zum Endprodukt zu bieten und sicherzustellen, dass Gussteile die beste Balance zwischen Leistung, Haltbarkeit und Kosteneffizienz erreichen.

+86-0513-88895668

+86-0513-88895668